摘要 当前通过对工厂现有生产设备或生产线的技术改造,提高产品质量,已经成为国内众多生产厂家提高企业竞争力的重要手段。本文引进“磁控溅射镀膜生产线技术改造的监控系统设计”做了简要介绍,重点讨论监控系统的硬件配置、软件设计、通信协议、控制过程实现以及软件编程的控制算法。

关键词

磁控溅射镀膜玻璃生产线;PLC;世纪星组态软件。

1 前言

广东某玻璃深加工公司自20世纪90年代引进的德国莱宝镀膜玻璃生产线以来,产销两旺,为满足日益增长的产量需求,公司决定对老玻璃生产线做扩容技术改造,技术部门要求以原有控制系统设备为基础,增加一套计算机监控系统对生产线做监控。

2 系统方案

磁控溅射镀膜生产线的工作原理采用DC电源或中频电源控制平面靶、圆柱旋转靶或中频孪生靶在工件上溅射成膜,通过控制中频电源的功率及靶区惰性气体的流量配比,在玻璃表面形成五颜六色的彩色镀膜层,可广泛应用于各种建筑玻璃、ITO透明导电玻璃、家电玻璃、高反射后视镜及亚克力镀膜等行业。

该磁控溅射镀膜生产线原有自动化控制系统选用了美国Opto22 PLC作为控制器,监控平台采用运行在DOS系统下的软件IFIX,IFIX通过RS485/232和OPTO22通信。由于原有监控平台为DOS系统,系统画面较为简单,主要为数据表格及参数设置的画面,但系统运行十分稳定可靠。

在生产线的扩容技术改造中,为了保持原有控制系统的稳定性与兼容性,同时考虑系统的性能价格比,我们仍然选择了美国Opto22的PLC产品,选择流行的操作系统平台WINDOWS XPSP2,配合国内组态软件的先锋——世纪星CenturyStar V7.22组态软件,完成对该生产线扩容系统的改造。

3 监控系统的功能设计

根据生产线工作状况和生产要求,该计算机监控系统设计有以下功能。

图1 工艺配方及参数调整画面

3.1

工艺配方选择

为了实现对工程玻璃表面镀膜花色的灵活性,该软件设计了多种工艺配方供使用者选择,设备运行前选择要使用的配方或自定义新的配方,然后开始镀膜生产,如图1所示。

3.2

数据检测记录

实时显示各磁控靶电源电压、电流、功率、冷却水阀门状态,气体流量等参数数值;定时记录设备运行情况,或按要求随时记录;记录重要工艺参数,并形成报表文件和历史曲线。

3.3

故障报警记录

在设备出现故障时软件自动弹出报警画面和文字提示,同时报警灯闪烁,并声光报警;记录所有报警信息,以备检修时查询。

3.4 操作权限限定

对不同等级的用户设置安全区,访问权限等限制,从而更好的维护工艺保密性,操作便利性,提供事故追忆,防止操作工误操作等。

3.5 实时帮助功能

该计算机监控系统配置软件在线帮助,可以指导操作员正确高效的操作监控系统。

3.6 远程诊断调试功能

由于PLC集成了工业以太网通信网络,可以方便的利用互联网实现远程诊断远程调试等功能。

3.7 生产报表功能

软件可以提供玻璃批次镀膜的生产报表,提供日期时间,射频电源电流,气体流量等工艺参数的详细信息。

4

监控系统实现

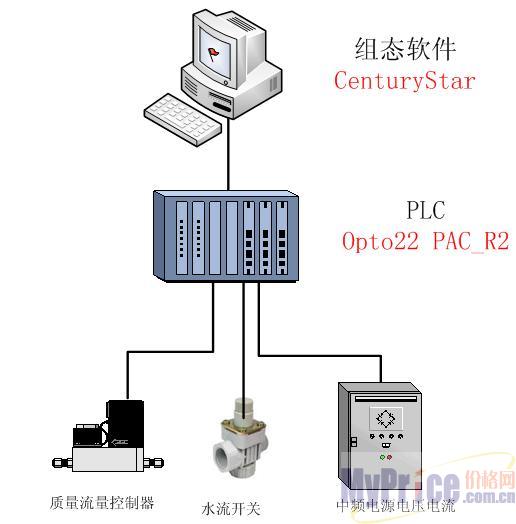

控制系统由工业控制计算机、PLC和现场仪表三部分构成.系统硬件结构如图2所示。

图2 控制系统结构图

工业控制计算机用于监控生产运行状况和生产工艺数据,完成对镀膜生产的全部控制,并将获取的历史数据,作为镀膜效果检测分析的一项凭据,由于工业控制计算机所处的环境干扰较小,所以选用普通的PC机,操作系统采用通用性好、功能强的Microsoft WindowsXP。监控和数据采集软件选用北京世纪长秋有限公司开发的世纪星CenturyStar通用组态软件,具有监控功能强大、性能稳定、图形精美、易学易用、开发高效及扩展容易等一系列优点,它采用高级语言C作为用户程序(脚本)语言,能很好地满足控制的要求。采集和数据显示的功能也比较完善,只要安装好设备的驱动程序就能与各种PLC、智能仪表、板卡及变频器等设备进行通信,还可以与其它计算机相连,组成一个企的分布式生产管理网络。

世纪星CenturyStar通用组态软件软件开发自动化控制的画面,通过工业控制计算机画面可以对镀膜生产进行实时监控,并将重要数据记到文件保存下来。当生产发生异常时,进行越限的故障声音报警及文字提示,同时弹出有关画面,便于操作人员快速分析、处理,以便在最短的时间内恢复生产。可编程控制器选用美国PLC著名厂家OPTO22的SNAP PAC产品,包括CPU模块SNAP-PAC-R2,2块高密度模拟量输入模块SNAP-AIV-32,4块模拟量输出模块SNAP-AOA-23,2块开关量输入模块SNAP-IDC5,2块开关量输出模块SNAP-ODC5。世纪星通用组态软件开发性好,支持DDE,OPC,Modbus等标准工业协议接口,另外提供ODBC数据连接性,OPTO22 PLC具有一个支持OPC 2.0标准的OPTOOPCSERVER2.0软件,借助该软件,世纪星和OPTO22建立了稳定的通信链接和快速的通信服务,从而保证了整个系统的稳定性。另外世纪星提供接口可以方便的连接原有IFIX 2.0系统的ODBC数据库,从而实现了旧的生产设备与世纪星的数据共享。

所有控制工作都由PLC完成,工业控制计算机只负责提供人机交互界面,进行指令接收和发送、自动化进程控制、数据显示存储、参数设定、报表打印和数据处理等。在系统运行过程中,工业控制计算机一直和PLC实时通信,从而保证界面上显示的数据和实际数据相一致;操作人员在工业控制计算机上发出的操作命令和控制的参数也都可以实时的送到PLC上执行。

5 结论

本系统充分利用美国OPTO22公司PLC产品的极高可靠性的SNAP-PAC系列PLC/,它具有极其稳定的数据采集与控制功能和网络通信性能,配合性价比高的国产组态软件世纪星,整个系统一方面以低成本的实现了和旧的IFIX系统的数据库通信,另一方面有保证了系统的安全稳定可靠性。 本系统自投入运行以来,与老控制系统很好的兼容,运行稳定,确保了整个生产线技术改造的成功。